奥氏体不锈钢焊接产生刀状腐蚀的原因

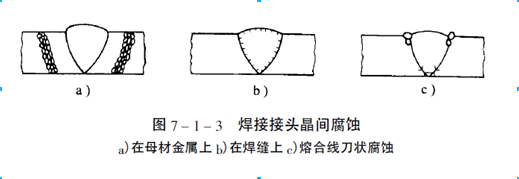

在18 -8型不锈钢的焊缝金属中渗入稳定化合金元素钛、铌、锆等,可以消除图7- 1- 3a和图7- l-3b两种形式的晶间腐蚀(耐局部腐蚀不锈钢),但又可能会出现如图7- 1- 3c中的腐蚀现象,即顺着焊缝金属的熔合线发生象刀切一样的腐蚀,称它为刀状腐蚀。刀状腐蚀是顺着焊缝熔合线向板厚度方向深入,并慢慢地向母材金属和焊缝金属发展,刀状腐蚀将成为制约焊接结构使用寿命的薄弱环节。

发生刀状腐蚀的场合和条件,与晶间腐蚀不完全相同.①晶间腐蚀只出现在焊缝及其附近。也就是未经焊接的材料在危险温度(450 - 850℃)范围内长期加热不会引起刀状腐蚀j②当18 -8型不锈钢含有稳定化元素钛时,碳的质量分数小于0.06%,也不会发生刀状腐蚀j③在含有相同含碳量(w,为0.1%)的18 -8型不锈钢中,有稳定化元素的焊缝有可能发生刀状腐蚀,没有稳定化元素的焊缝不会发生刀状腐蚀④经过稳定化处理的含钛或铌的18 -8型不锈钢可能出现刀状腐蚀,而经固溶处理状态的这种钢则在出现晶间腐蚀的前提下,可能出现刀状腐蚀。可以这样认为,在紧靠焊缝熔合线的外侧发生刀状腐蚀,而在热影响区敏化温度段并不出现晶间腐蚀,则一般可以认为被焊的钢材是含有稳定化元素,并经过稳定化处理的。正如前所述,单纯固溶处理的钢材(除非是超低碳的),都会因为受到焊接热循环的影响首先在敏化温度段产生晶间腐蚀的倾向。

稳定化处理状态的这种钢出现刀状腐蚀,一般都是因为焊后再次受热而引起的卜种是焊后在热处理过程中或焊接构件工作于敏化温度区的停留易一种是随后的焊道或焊缝的热影响所致。通常对刀状腐蚀的解释是:紧挨熔合线的金属加热到1000℃以上高温时,原先(稳定化处理时)析出的碳化钛开始分解,碳和钛都向奥氏体中溶解,变成固溶态,如果达到1300℃以上,在时间允许的条件下碳化钛几乎可以完全溶解,于是金属就变成了固溶处理状态。如果该处正好是下一道焊缝热影响的800 - 1000℃区带,冷却过程中肯定要经过450 - 800℃的敏化温度,当然就要发生敏化,产生晶间腐蚀的倾向。单道焊缝的结构如果焊后经过敏化温度受热,同样要在热影响区的过热段出现晶间腐蚀的倾向。由于前次焊缝的过热区段很窄,再次受热而敏化区也就狭窄,故在腐蚀介质作用下形成刀刃切口状,即刀状腐蚀发生在焊接接头的过热区。虽然多数人认为刀状腐蚀的机理是固溶之后加上敏化,其敏化机理仍然是晶界析出Ci23 C6碳化物。但也有实验证明,刀状腐蚀时的晶界腐蚀是由于晶界上析出树枝状TiC被腐蚀掉的正是这种碳化物,而不是贫铬金属(经测试晶粒表层并不贫铬)。显然对于单道焊情况下出现的刀状腐蚀,尤其热输入并不特别高的情况下,很难用贫铬理论给予解释。当然,对于单焊道而言,如果其热输入过高,或者错误地采用了预热,缓冷等措施使焊后冷却速度太慢,过热区金属冷却过程中遭受敏化温度的时间充分,也有可能不经别的再次受热而出现刀状腐蚀。

请直接与东莞市瀚弘不锈钢铜铝有限公司服务人员联络(热线电话:0769-82621066,全国统一服务热线:400-699-1286),以获得更多的有关奥氏体不锈钢焊接产生刀状腐蚀的原因以及奥氏体不锈钢、马氏体不锈钢、铁素体不锈钢、沉淀硬化不锈钢的选择、应用、热处理及库存等相关资料。

资料来源:东莞市瀚弘不锈钢铜铝有限公司

『版权所有,转载或引用请注明链接和出处』- 【点击次数:】 【加入时间:2013-06-21】 【关闭本页】

Tel:0769-82621088 82621066 Fax:0769-82621099 E-mail:sales@hc-sus.com

公司名称:东莞市弘超模具科技有限公司 详细地址:广东省东莞市塘厦镇林村管理区

ICP备案号:粤ICP备09088529号-2 技术支持:搜优网站建设 华工大特殊钢研究中心 中国特殊钢网